官方免费咨询热线

0373-5467118

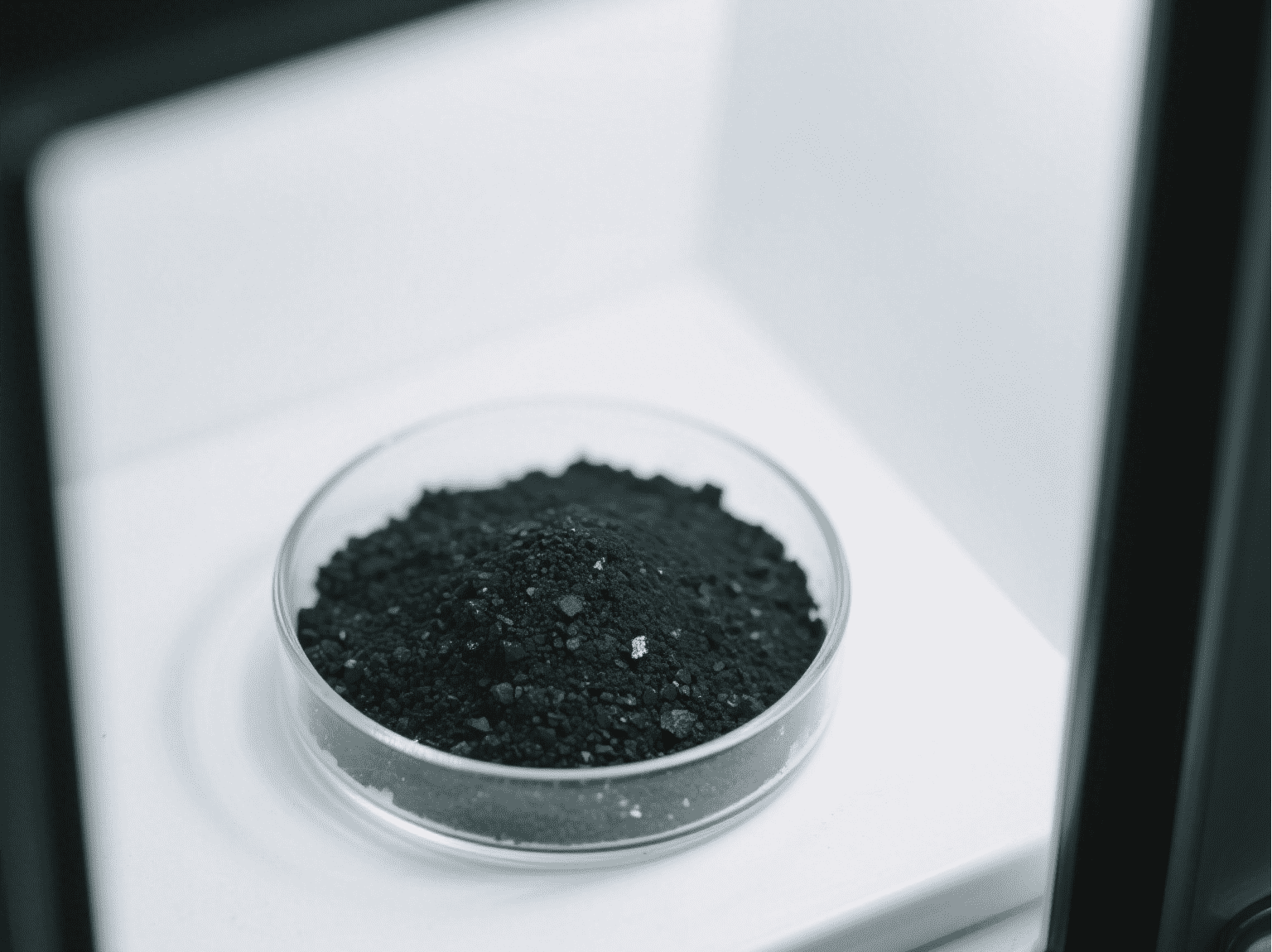

在矿山开采及矿物加工领域,矿粉成型技术一直是决定产品质量与生产效率的核心环节。传统工艺中,矿粉颗粒易受湿度、外力等因素干扰而呈现松散状态,导致成球质量不

稳定,直接影响后续冶炼或化工流程的原料利用率。随着材料科学的进步,高粘聚丙烯酰胺(HPAM)的应用为矿粉成球工艺带来了革ming性突破,实现了从松散颗粒到高

密度球团的质变。

传统工艺的技术瓶颈

矿粉成球的关键在于颗粒间形成稳定且均匀的结合力。传统方法主要依赖无机粘结剂(如膨润土、石灰石粉)或简单物理压缩,但存在多重缺陷:一方面,无机粘结剂虽成本

低廉,却在成球过程中产生大量孔隙,导致球团强度不足;另一方面,物理压缩技术难以维持颗粒间长期粘附力,运输过程易碎裂。更值得关注的是,普通高分子聚合物虽具

备粘结性能,但其分子链柔性不足,难以在复杂矿物环境中实现颗粒的紧密包裹与定向排列,zui终成球往往呈现棱角分明、表面粗糙的缺陷。

高粘聚丙烯酰胺的技术突破

高粘聚丙烯酰胺通过分子结构优化与功能化改性,展现出zhuo越的矿粉成球性能。其主链上密集分布的酰胺基团与羧基形成独特的双重作用体系:酰胺基通过氢键与矿物表

面发生物理吸附,形成第yi层桥接网络;羧基则通过静电吸引力促使带正电的金属离子参与交联反应,构建第二层立体交联网络。这种双重作用使得HPAM在低浓度下

(0.1%-0.3%)即可显著提高矿粉颗粒间的粘聚力。实验数据显示,HPAM处理的磁铁矿粉在湿度85%环境下,球团抗压强度仍能达到28MPa。

HPAM分子链的柔性特征使其能在矿物颗粒表面形成动态包覆层。扫描电镜观察表明,经HPAM处理的赤铁矿球团表面均匀分布着纳m级保护膜,相邻颗粒通过柔性链段实现

三维接触,较传统刚性粘结剂减少了35%以上的气孔率。这种微观结构的优化直接提高了球团密度均匀性与热稳定性。在1200℃烧结过程中,HPAM球团收缩率稳定在

12%-15%,而传统球团常因局部过烧导致结构开裂,收缩率波动范围超过±8%。

工艺创新带来显著效益

在安徽某铁矿的生产实践中,引入HPAM后球团矿合格率达到96.7%,较改造前提高18个百分点。更令人瞩目的是综合成本的大幅减少:每吨球团粘结剂用量减少65%,吨产

品电耗下降11kW·h,吨成品运输损耗减少0.85%。这种经济效益的取得源于HPAM在成型过程中的双重作用——既保证球团初始强度,又赋予其在干燥、运输及热处理全周

期的稳定性。

随着矿产资源精细化利用需求的提高,高粘聚丙烯酰胺技术将持续进化。未来研究方向聚焦于环境友好型功能基团开发,如生物基酰胺单体替代石油基原料,碳足迹可减少

40%以上。智能化成型装备与HPAM的协同创新,将进一步推动矿粉成球工艺向"绿色高质"的方向发展。这种从松散到圆润的转变,不仅重塑了矿粉加工的技术范式,更为循

环经济发展提供了创新解决方案。

填写联系方式将获取1对1服务,帮助您更加快速的解决产品问题

188-3872-2360

扫一扫 关注我们